29 gennaio 2026

Da oltre 65 anni, Jeanneau unisce know-how, organizzazione e rigore per offrire barche a vela affidabili, performanti e durevoli. Nei nostri uffici e officine, dalla progettazione 3D al varo, passando per lo stampaggio, l’assemblaggio e i numerosi controlli, tutto è meticolosamente pensato per garantire un elevato livello di qualità. In questo articolo ti faremo scoprire le principali fasi della costruzione di una barca a vela Jeanneau.

Copyright: Raphael Dautigny

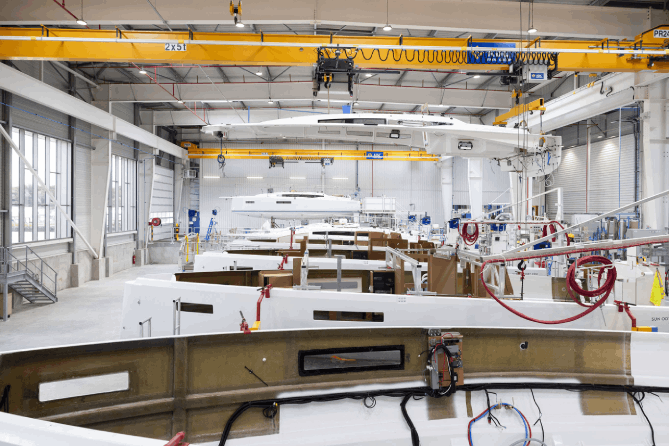

Prendiamo ad esempio lo stabilimento Jeanneau di Cholet, in Francia dove sono prodotti i monoscafi del marchio da 38 a 50 piedi: come avviene la costruzione di un’imbarcazione come il Sun Odyssey 415?

Matthieu Quelin, del Servizio Premium Jeanneau, responsabile delle visiste ai nostri diversi siti di produzione, ha accettato di illustrarci in dettaglio le fasi di produzione.

Dal progetto allo stampo: le prime fasi della costruzione di una barca

Studio del progetto, modellazione 3D e progettazione assistita

La realizzazione di un’imbarcazione Jeanneau inizia sempre con una fase di progettazione preliminare rigorosamente strutturata, al fine di perfezionare progressivamente il disegno iniziale, le scelte tecniche e i vincoli operativi.

In questa fase i team di ingegneri e progettisti Jeanneau lavorano a stretto contatto con lo studio di architettura (lo studio Lombard per il Sun Odyssey 415) per tradurre un’idea di navigazione in un progetto concreto. Grazie alla progettazione assistita da computer (CAO), i volumi vengono modellati in 3D. Si prevede come si comporterà la futura imbarcazione sull’acqua, si prepara lo stampo principale e poi lo si utilizza per modellare lo scafo e la coperta.

Fasi tecniche e sviluppo dello stampo

Il Sun Odyssey 415 in questa fase è stato concepito come un’evoluzione del Sun Odyssey 410: funzionale, ingegnoso e versatile, per una navigazione libera e controllata. Già in questa fase vengono presi in considerazione i vincoli relativi ai materiali, alla struttura, agli allestimenti degli interni e alla facilità di assemblaggio.

Gi stampi sono progettati per durare diversi anni: vengono realizzati con estrema precisione per ogni modello di imbarcazione e determinano non solo la forma dell’imbarcazione, ma anche anche la regolarità e la qualità dei pezzi successivamente prodotti in serie.

Stampaggio e stratificazione

Lo stampaggio rappresenta la prima fase concreta della costruzione dell’imbarcazione: è in questa fase che le forme disegnate in 3D diventano realtà. Per la gamma Jeanneau Sun Odyssey lo stampaggio della maggior parte dei componenti compositi (scafi, ponti, paratie, componenti tecniche ecc.) avviene mediante il metodo di straficazione sottovuoto, utilizzando tecniche di infusione o di iniezione.

I componenti compositi del Sun Odyssey 415 sono realizzati in più strati, come una millefoglie: il gelcoat viene dapprima spruzzato nello stampo per ottenere una finitura uniforme e una prima protezione. Successivamente, uno strato protettivo di fibra e resina (barrier coat) impermeabilizza il pezzo, seguito da strati di fibre di vetro rinforzati con materiali a sandwich. Il processo di infusione garantisce leggerezza, robustezza e uniformità di produzione.

Ogni pezzo stampato viene sottoposto a un controllo visivo e sonoro non appena viene estratto dallo stampo. Gli eventuali difetti sono identificati immediatamente per limitare le rilavorazioni. Gli stampi stessi vengono sottoposti a manutenzione e riqualificati regolarmente in base all’usura rilevata.

Dal legno grezzo al comfort a bord: la falegnameria secondo Jeanneau

Falegnameria, moduli e sottogruppi in legno marino

Per Jeanneau la falegnameria nautica rappresenta uno dei pilastri storici del know-how, tramandato dagli inizi del cantiere e dall’esperienza dei primi falegnami che hanno collaborato con Henri Jeanneau. Parallelamente al lavoro svolto sui compositi, i team preparano gli arredi in legno che andranno a comporre gli interni delle imbarcazioni.

Mobili, pavimenti, cabine, scalette e tavoli da carteggio sono realizzati in legno massello, compensato marino o materiali sintetici. L’intero processo di produzione è eseguito dai team Jeanneau, a partire dal legno grezzo. Poi si procede con il taglio, il trattamento, la verniciatura ecc.

La fase di sbavatura permette di tagliare e rifinire i componenti compositi utilizzando una macchina CNC a cinque assi di grandi dimensioni. I pezzi vengono quindi rifiniti mediante cicli di levigatura e lucidatura.

La preparazione in officina: un artigianato industrializzato

I diversi componenti della futura imbarcazione vengono così preparati, poi preassemblati sotto forma di moduli, quindi testati e regolati prima di essere inviati al sito di produzione. Questo riduce il tempo trascorso su una catena di montaggio e garantisce una finitura uniforme su tutte le imbarcazioni.

L’assemblaggio ovvero l’integrazione precisa di ciascun componente

Una catena di montaggio progettata per garantire fluidità

Scafo, coperta, moduli di legno, sistemi tecnici, attrezzature… Sulla catena di montaggio tutti i componenti convergono per dare all’imbarcazione la sua forma definitiva.

A Cholet, stabilimento in cui viene prodotto in particolare il modello Sun Odyssey 415, lo scafo arriva su un’invasatura mobile in un’area in cui i team sono incaricati di installare gli elementi tecnici di base:

Il motore

I serbatoi

I condotti

L’impianto elettrico

L’impianto idraulico

...

I futuri proprietari possono, naturalmente, accedervi e assistere a tutte le fasi della costruzione della loro barca a vela.

Dalla combinazione dei componenti fino alla struttura finale

I moduli o sottoinsiemi (cabine, pavimento tecnico,bagni, discesa, tavolo da carteggio ecc.) vengono quindi progressivamente integrati. Seguono poi le operazioni di posa del ponte di coperta che, già dotato di oblò, verricelli, attrezzature e rivestimenti interni, viene regolato e fissato allo scafo.

Durante tutto il processo di costruzione, la catena di montaggio è fluida, ritmata, senza fretta: l’avanzamento della catena è definito in anticipo in base al programma di produzione. È possibile trovare sulla stessa linea un Sun Odyssey 415 e un Sun Odyssey 440 fianco a fianco, ognuno avanza al proprio ritmo, sempre con gli stessi standard di qualità.

Qualità e controllo: un processo rigoroso

Ispezione minuziosa di tutti i componenti

La qualità, filo conduttore del cantiere Jeanneau, è integrata in ogni fase della produzione. Sulla catena di montaggio, ogni avanzamento dell’imbarcazione passa attraverso i controlli di qualità, un controllore è infatti adetto all’ispezione degli elementi installati. La conformità degli impianti, la finitura degli assemblaggi e la presenza di difetti vengono sistematicamente controllati.

Per saperne di più: Garanzie, pezzi di ricambio e servizio di assistenza post-vendita Jeanneau: come facciamo la differenza?

Riparazioni e regolazioni prima della consegna

Eventuali modifiche o aggiustamenti necessari vengono eseguiti mano a mano, durante tutto il processo di produzione delle imbarcazioni, al fine di garantirne l’affidabilità. Le schede qualità consentono un monitoraggio preciso e una tracciabilità completa.

Una volta completato l’arredo e l’equipaggiamento, l’imbarcazione lascia la catena di montaggio per passare al reparto finitura. Qui i team apportano le ultime regolazioni e la preparano per i test finali.

Dal varo alla consegna della barca a vela

Test in bacino e bilanciamento dell’imbarcazione

Una volta usciti dalla catena di montaggio, i Sun Odyssey 415 vengono testati in bacino, proprio come tutte le altre imbarcazioni Jeanneau!

In questa fase viene verificata la bilanciatura dell’assetto in base alle opzioni e alla configurazione scelta per l’imbarcazione, la tenuta stagna all’aria e sott’acqua, il corretto funzionamento del motore e degli impianti di bordo (elettricità, acqua, aria condizionata, strumentazione ecc.) e naturalmente, la galleggiabilità dell’imbarcazione.

Le ultime fasi prima del concessionario

Quando il concessionario conferma la data di trasporto dell’imbarcazione, il numero HIN viene inciso nel gelcoat. Nella fase finale, i team Jeanneau sistemano i componenti a bordo e preparano la barca a vela prima del trasporto finale, su rimorchio o in container, a seconda della destinazione.

Il know-how Jeanneau nella costruzione di barche

Dal 1957 Jeanneau pone l’affidabilità, il comfort a bordo e la longevità delle imbarcazioni al centro di ogni progetto. Dietro ogni barca a vela consegnata, c’è un cantiere, ci sono delle competenze umane, c’è un grande rigore e soprattutto, c’è una passione condivisa.

La costruzione delle barche a vela Jeanneau è il risultato di un perfetto equilibrio tra tecniche artigianali, tecnologia e metodi industriali. L’assemblaggio di ciascun modello si basa su un processo razionalizzato che coinvolge numerosi tecnici specializzati: laminatori, falegnami, elettricisti, meccanici… diverse centinaia di persone lavorano insieme alla costruzione di una singola barca!