29 janvier 2026

Depuis plus de 65 ans, Jeanneau associe savoir-faire, organisation et rigueur, pour proposer des voiliers fiables, performants et durables. Dans nos bureaux et ateliers, de la conception 3D à la mise à l’eau, en passant par le moulage, l’assemblage et les nombreux contrôles, tout est pensé pour garantir un haut niveau de qualité. Dans cet article, plongez avec nous dans les grandes étapes de la construction d’un voilier Jeanneau.

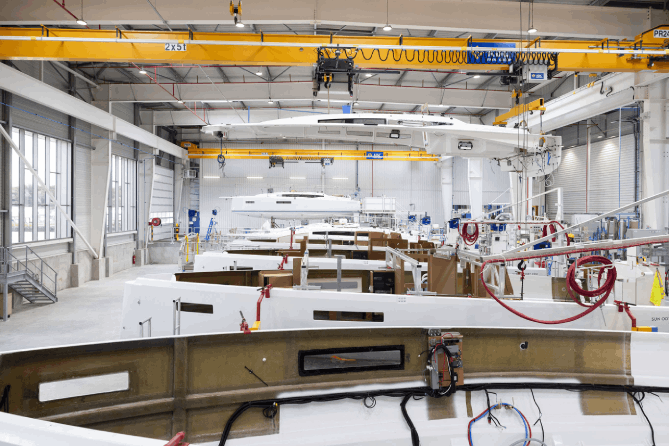

Copyright: Raphael Dautigny

Prenons en exemple le site Jeanneau de Cholet, en France, où sont produits les monocoques de 38 à 50 pieds de la marque : comment se déroule la construction d’un bateau comme le Sun Odyssey 415 ?

Matthieu Quelin du Service Premium Jeanneau et chargé des visites sur nos différents sites de production, a accepté de nous détailler les étapes de la fabrication.

Du concept au moule : les premières étapes de la construction d’un bateau

L’étude du projet, la modélisation 3D et la conception assistée

La naissance d’un bateau Jeanneau débute toujours par une phase d’avant-projet rigoureusement structurée, servant à affiner progressivement le dessin initial, les choix techniques et les contraintes de production.

À ce stade, les équipes d’ingénierie et de design Jeanneau travaillent en étroite collaboration avec le cabinet d’architecture – pour le Sun Odyssey 415, le cabinet Lombard – pour traduire une intention de navigation en un plan concret. Grâce à la conception assistée par ordinateur (CAO), on modélise les volumes en 3D. On anticipe les comportements du futur bateau sur l’eau, on prépare le moule principal, puis on l’utilise pour façonner la coque et les ponts.

Les jalons techniques et le développement du moule

Le Sun Odyssey 415, à cette étape, a été pensé comme une évolution du Sun Odyssey 410 – fonctionnel, ingénieux et polyvalent, pour des navigations libres et maîtrisées. Dès cette phase, les contraintes liées aux matériaux, à la structure, aux aménagements intérieurs et à la facilité d’assemblage sont intégrées.

Les moules sont conçus pour durer plusieurs années : ils sont fabriqués pour chaque modèle de bateau avec une extrême précision, et conditionnent non seulement la forme du bateau, mais aussi sa régularité et la qualité des pièces produites ensuite en série.

Le moulage et la stratification

Le moulage constitue la première étape concrète de fabrication du bateau : avec lui, les formes dessinées en 3D deviennent réalité. Pour la gamme Jeanneau Sun Odyssey, le moulage de la majorité des pièces composites – coques, ponts, cloisons, pièces techniques… – se fait selon la technologie de la stratification sous vide, en suivant les techniques tantôt de l’infusion, tantôt de l’injection.

Les pièces composites du Sun Odyssey 415 sont réalisées en plusieurs couches, à la manière d’un mille-feuille : le gelcoat est d’abord pulvérisé dans le moule pour garantir une finition régulière et une première protection. Ensuite, un projeté (barrière coat) de fibre et résine vient étanchéifier la pièce, puis viennent les couches de fibres de verre, renforcées par des matériaux en sandwich. Grâce au procédé d’infusion, la légèreté, la robustesse et la régularité de production sont assurées.

Chaque pièce moulée fait l’objet d’un contrôle visuel et auditif dès son démoulage. Les éventuels défauts sont repérés immédiatement pour limiter les reprises. Les moules eux-mêmes sont entretenus et requalifiés régulièrement, en fonction de l’usure détectée.

Du bois brut au confort à bord : l’ébénisterie selon Jeanneau

Les menuiseries, modules et sous-ensembles en bois marin

Chez Jeanneau, l’ébénisterie nautique est l’un des piliers historiques du savoir-faire, hérité des débuts du chantier et du métier d’ébéniste des premiers collaborateurs d’Henri Jeanneau. En parallèle du travail réalisé sur les composites, des équipes préparent les éléments en bois qui composeront l’intérieur des bateaux.

Les meubles, planchers, cabines, descentes et tables à cartes sont réalisés en bois massif, en contreplaqué marin ou en matériaux synthétiques. Le travail est réalisé de A à Z par les équipes Jeanneau, dès le débit du bois brut. Puis il y a la découpe, le traitement, le vernissage...

La phase d’ébarbage permet de découper et finir les pièces composite grâce à une commande numérique 5 axes de grande taille (CNC). Les pièces sont ensuite finies par cycles de ponçage et polissage.

La préparation en atelier : un artisanat industrialisé

Les différents éléments du futur bateau préparés, ils sont ensuite préassemblés sous forme de modules, puis testés et ajustés avant de rejoindre le site de production. Le temps passé sur la chaîne d’assemblage est réduit, et une finition homogène est garantie sur tous les bateaux.

L’assemblage, ou l’intégration de chaque élément avec précision

Une chaîne pensée pour la fluidité

Coque, pont, modules bois, systèmes techniques, accastillage… Sur la chaîne d’assemblage, toutes les pièces convergent pour donner au bateau sa forme définitive.

À Cholet, site sur lequel est notamment produit le modèle Sun Odyssey 415, la coque arrive sur un ber roulant dans une zone où les équipes sont chargées d’installer les éléments techniques de base:

- Le moteur

- Les cuves

- Les gaines

- Le réseau électrique

- La plomberie

- ...

Les futurs propriétaires peuvent bien sûr accéder aux coulisses et assister à toutes les étapes de la construction de leur voilier.

La suite de la combinaison des éléments, jusqu’à la structure finale

Les modules ou sous-ensembles – les cabines, le plancher technique, les salles d’eau, la descente, la table à carte… – sont ensuite intégrés progressivement. Puis vient le moment du pontage, où le pont déjà équipé de hublots, de winchs, d’accastillage et de vaigrages est ajusté et fixé sur la coque.

Tout au long de la construction, la chaîne est fluide, rythmée, sans précipitation : le tirage de chaîne est défini à l’avance selon le planning de production. Sur une même ligne, on peut trouver un Sun Odyssey 415 et un Sun Odyssey 440 côte à côte, chacun avançant à son rythme, toujours avec la même exigence de qualité.

Qualité et contrôle : un processus rigoureux

L’inspection minutieuse de tous les éléments

Fil conducteur du chantier Jeanneau, la qualité est intégrée à chaque phase de la fabrication. Sur la chaîne, chaque avancée du bateau passe par des portes qualité, où un contrôleur est chargé d’inspecter les éléments posés. La conformité des installations, la finition des assemblages et la présence de défauts sont systématiquement contrôlées.

Allez plus loin : Garanties, pièces détachées et SAV Jeanneau… comment faisons-nous la différence ?

Les réparations et ajustements avant la livraison

Les reprises ou modifications nécessaires sont réalisées au fur et à mesure, tout au long du processus de fabrication des bateaux, afin de garantir leur fiabilité. Des fiches qualité permettent un suivi précis et une traçabilité complète.

Une fois le bateau meublé et équipé, il sort de chaîne pour passer dans le bâtiment de finition. Les équipes y réalisent les derniers ajustements et le préparent pour les tests finaux.

De la mise à l’eau à la réception du voilier

Les tests en bassin et l’équilibrage du bateau

Sortis de chaîne, les Sun Odyssey 415 sont testés en bassin. Comme les autres bateaux Jeanneau !

À cette étape, on vérifie l’équilibrage d’assiette selon les options et la configuration choisie du bateau, l’étanchéité aérienne et sous-marine, le bon fonctionnement du moteur et des systèmes embarqués (électricité, eau, climatisation, instrumentation…) et, bien sûr, la flottabilité du bateau.

Les dernières étapes jusqu’au concessionnaire

Lorsque le concessionnaire valide une date de transport pour le bateau, le numéro HIN est gravé dans le gelcoat. En dernière étape, les équipes Jeanneau rangent les éléments à bord et procèdent au cocooning du voilier, avant le transport final du bateau – sur remorque ou en container, en fonction de la destination.

Le savoir-faire Jeanneau pour la construction de bateaux

Depuis 1957, chez Jeanneau, la fiabilité, le confort à bord et la longévité des bateaux sont au cœur de chaque projet. Derrière chaque voilier livré, il y a un chantier, des compétences humaines, beaucoup de rigueur et, surtout, une passion partagée.

La construction des voiliers Jeanneau est à l’équilibre entre gestes artisanaux, technologie et méthode industrielle. L’assemblage de chaque modèle repose sur un processus rationalisé, où de nombreux techniciens spécialisés sont impliqués : stratifieurs, ébénistes, électriciens, mécaniciens… plusieurs centaines de personnes travaillent ensemble sur la construction d’un même bateau !